75天,造出200吨大型平板拖车

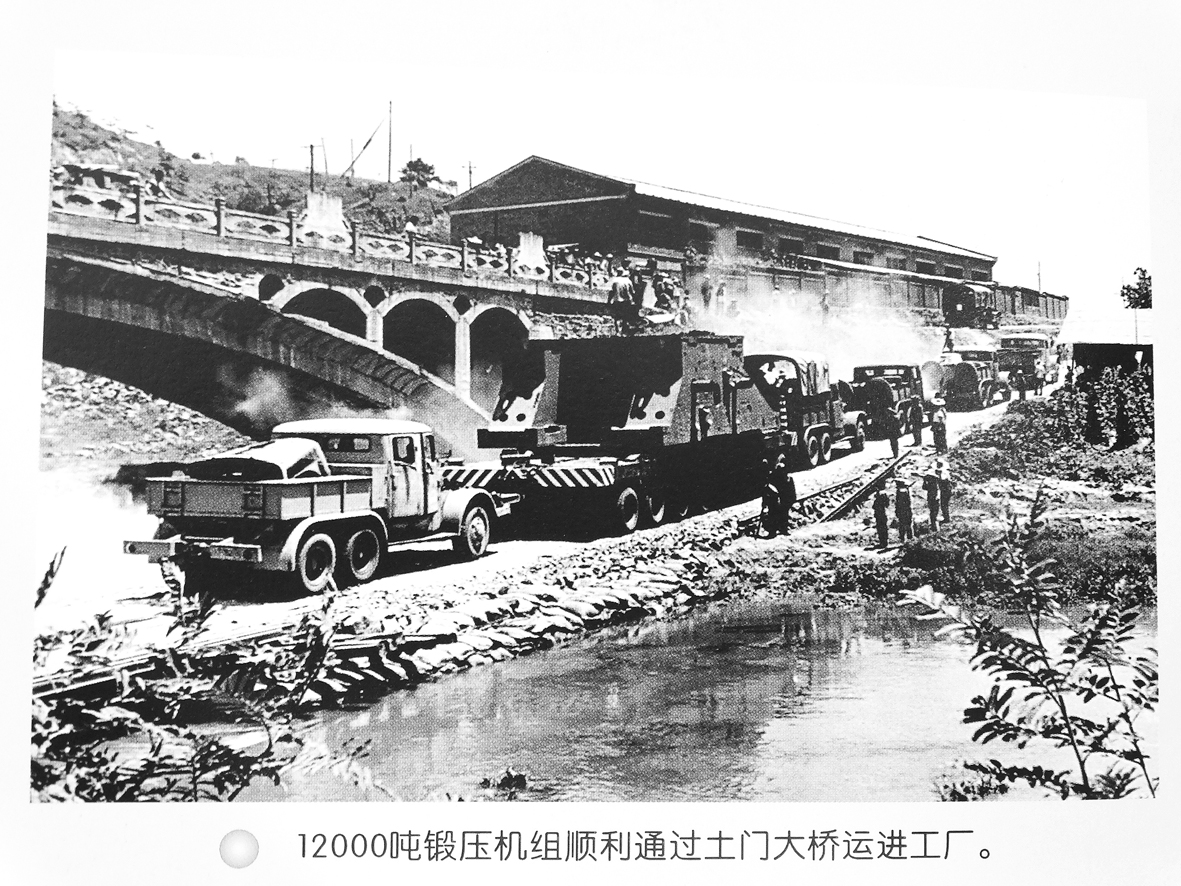

■200吨平板车拉12000吨锻压机通过土门大桥运进工厂

■二汽建厂早期设备进山的场景

■二汽建设早期创业者在芦席棚里造车

■口述:康铧 整理:记者 张启光

1976年5月15日上午,阳光灿烂,在第二汽车制造厂设备修造厂大门前,人声鼎沸,一辆由二汽设备修造厂制造成功的200吨大型平板拖车在一台牵引车的带动下,徐徐驶出厂区,道路两旁的人欢欣鼓舞。

康铧就是这辆拖车的设计制造者之一。出生于1942年的康铧,大学机械制造专业毕业后分配到二汽,在设备修造厂工作了二十多年,1985年调到公司技术中心工作,上世纪九十年代退休。在设备修造厂工作期间,他全程参与了大型平板拖车的设计制造工作。

回忆起拖车设计和生产经历,康铧说:“接到大型平板拖车的设计和生产任务后,二汽员工并没有被难题吓倒,而是保持高昂的斗志,有为二汽发展拼的劲头。”

大型平板拖车,租还是自己造?

上世纪六、七十年代,随着二汽建设发展,一些超高、超宽、超重的大型设备,急需通过大型平板拖车运到施工工地和工厂厂房。摆在二汽建设者面前的难题是,满足大型设备运输要求的大型平板拖车从何而来?

有人提出租,有人提出自己造。经了解,得知河北沧州一运输公司有一台大型平板拖车,载重量是400吨。而租车费用高得吓人,可以用来再制造一辆车,而且租车还要排队。

租车,经济上不合算,时间上耗不起。如果自己造,是否可行?“造这样的庞然大物,从没干过,在技术、设备等方面会存在不少困难,如果不成功,经济上会有很大的损失。”

租,还是自己造?成为摆在二汽建设者面前的选择题。

二汽党委经过讨论研究,最后决定:自力更生,交给设备修造厂,自己造大型平板拖车。

二汽很快成立车辆制造设计小组,组员有二汽产品设计处的许家驹、李良伯、毛宗贻;二汽运输部的欧阳意美、韩永胜;二汽设备修造厂的康铧。

在车辆制造设计技术组,许家驹负责大型平板拖车的大梁设计,李良伯负责转向部分,毛宗贻负责油缸和悬挂部分,欧阳意美负责刹车部分,韩永胜负责动力系统,康铧作为设备修造厂的技术人员,负责液压系统的设计工作,同时,解决生产制造现场问题。

考虑到二汽所在山区的运输要求,二汽自己设计制造的平板拖车具有自己的特点:较小的转弯半径,较大的纵向通过坡度,双管路充气制动,增加了平板拖车的单独匀制动操纵,地板改为多块式活动铁地板,便于维修保养,增加转向限位防止转向油缸拉坏。

75天造出200吨拖车

接到大型平板拖车制造任务后,设备修造厂决定全力“啃”下这块“硬骨头”。设备修造厂制定出行动方案,把制造任务细分到车间。

大型平板拖车车架面积大,按一般焊接规程操作,容易变形,当时气温较低,焊接锰钢还易产生裂缝。针对难题,金结车间集思广益,反复研究讨论,终于找出加工办法:多人、分段、对称焊接。

多人、分段、对称焊接要求大家集体操作,在焊接车架时,十二条焊枪喷火冒烟,十二位员工在弧光青烟包围中,一蹲下就要一口气战斗四五个小时,谁也不能停下歇一歇。弧光刺伤了眼睛,焊枪把子烫疼了手指,青烟呛得人透不过气,两条腿蹲得麻木,腰酸背疼,但参加焊接工作的员工没叫一声苦和累,提前完成车架焊接任务。

平板拖车的十六根悬挂横梁要求在一个平面上,公差不超过三毫米,中心距是一米五,公差要求不超过一毫米。这些标准和要求,对铆焊工来说是很高的。

为了保证质量,金结车间员工在焊接时像绣花一样,用水平仪找平,用大卡尺量距离。

“铆焊工用上这些量具,是十分罕见的。”然而,这些方法的使用,确保了整个车架的焊接质量完全符合要求。

在金结车间,还有个“巧翻车架”的故事。

平板拖车车架重达40吨,而车间天车只能吊运5吨。在焊接、装配车架时,怎样使它翻转自如呢?

车间员工献计献策,最后想了个妙法:用废钢板拼成两个直径4米的大圆盘,根据车架的几何形状,在圆盘上面切开,套在车架两端,让它自由滚动。为防止重心偏移,用两台卷扬机,徐徐将车架升起,一台卷扬机慢慢拉,另一台卷扬机轻轻放,车架这个庞然大物终于自由翻转了。

在液压车间,员工们合力齐攻高压软管接头这个关键难题。

大型平板拖车的油路管道由二十五根高压软管组成,需要承受四百个大气压,就是说,像人的指甲盖那么大的地方,就要承受四百公斤的压力。压力大,接头容易脱落。装配这种软管接头,当时在民用工业方面还没有先例,难度较大。

液压车间决定采用军用飞机上的高压软管接头工艺,他们从上海一运输公司借到一份测绘图纸,但图纸上面没有装配工艺和装配尺寸,员工们想办法自制工装模具,反复琢磨、试验,改进后的高压软管接头,采用扣压软管中钢丝和接头,达到刚性连接,即使在每平方厘米400公斤的压力下也不会脱落。

高压软管接头安装工艺采用自制专用模具,在车床上装配,在25吨压床上扣压,质量稳定,也减轻员工的劳动强度。

二百吨平板拖车上使用的数十套高压软管接头,经每平方厘米400公斤耐压试验及平板拖车出厂后数年的使用检验,情况良好。

平板拖车的负重油缸顶端是个很大的球面,磨内孔难度大,更主要的是无法装夹。大修二车间设计了一套独特的夹具,既能装夹,又可使加工过程变得简单方便。负重油缸是自由锻件,加工量大,三百多斤的大家伙要切削掉三分之二,为了抢时间,他们采用多刀强力切削,加班加点地干。

平板拖车的转盘内外圈精度要求高,材料又含镍,按以往的加工方法达不到要求,大修一车间经反复研究,革新了四种刀具,既达到加工精度要求,又可提高功效四倍。

在加工转向油缸时,针对毛坯材料规格不一、软硬不同的难题,液压车间又一起商量,采取“死刀”“活动刀”并进的方法,成功地解决了这个难题。

平板拖车上的轴承圈加工采用的是高频淬火方式,要求渗化层达到三毫米,用水冷却可以达到要求,但容易产生裂纹,用乳化液冷却,渗化层却只能达到零点七毫米,差一点,但是把握大。热处理车间决定打破常规,经过多次试验,成功用喷水淬火法,保质保量地完成了任务。

备件车间因为生产紧张,厂里没有安排平板拖车生产任务,但车间员工主动请战,争取到八个大支承架的加工任务。不凑巧的是,在这个节骨眼上,车间天车坏了。每个支承架重达五百多斤,加工时要上下八九次,还要翻转,铣工班员工硬是用身体将支承架扛上抬下,完成了加工任务。

就这样,设备修造厂在东风轮胎厂和二汽供应处、运输部、产品设计处、通用铸锻厂、车架厂、车桥厂、锻造厂等单位的全力支援和协助下,只用了75天,二百吨大型平板拖车制造成功,比原定的105天提前了30天。

经过道路和负重试验,性能良好,符合质量要求。

1976年7月,大型平板拖车顺利完成二汽从西德引进的12000吨锻压机五大件的运输任务。

200吨大型平板拖车的设计制造成功,为解决二汽大型设备的运输难题起到了重要作用,有力地保证了二汽顺利投产。